摘 要:设计了基于AB公司的Micro850-48QWB PLC的丝杠控制系统,并对系统进行了调试,系统以AB公司的Micro850-48QWB PLC为主控制器,通过触摸屏实现系统启动和停止,PLC通过以太网通讯方式控制变频器,来驱动丝杠运转,从而实现系统对滑块的运动速度以及位置精度的要求。

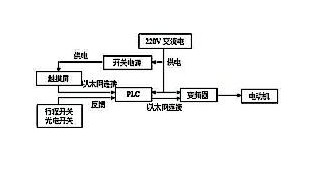

关键词:丝杠控制;PLC;变频器;触摸屏1 丝杠控制系统的简介丝杠是将回转运动转化为直线运动,或者将直线运动转化为回转运动的理想产品。丝杠主要应用于精密机械,将旋转运动转化为直线移动,精度高,能够大大提高生产效率以及产品合格率。丝杠控制系统是利用控制器与检测元件实现对丝杠中滑块的运动速度以及精度的控制与监测。在PLC程序中设定好运行频率、加减速时间后,通过以太网传输至变频器,并且可以在触摸屏操作实现启停以及实时监视电动机运行频率的变化曲线。丝杠控制系统不需要按钮,可以通过触摸屏实现系统的启停。2 系统的控制精度要求系统运行精度要求如下:(1)在PLC程序中指定频率后,滑块以指定频率从起点匀速运行450mm至终点后以0.8倍指定速度返回起点并停在起点处,通过中间的光电开关以及监测程序检测滑块在运行过程中是否为匀速。(2)在触摸屏上指定丝杠中间的一个刻度,滑块以最快速度运行至指定刻度处,运行过程中无抖动且不会过冲,速度曲线为加速-减速-停这一过程,而非匀速到达,且误差在±1mm之内。3 系统硬件设计3.1系统总体设计本系统主要由PLC、变频器、触摸屏、驱动装置、丝杠、检测装置等构成。PLC作为丝杠控制系统的核心,按照内部存储的用户程序实现控制,通过接收检测装置的反馈信号以及触摸品的控制信号,控制变频器。PLC、变频器与触摸屏采用TCP/IP协议通讯,通过建立一个小型以太网实现通讯,驱动丝杠转动,带动滑块移动,从而实现对滑块运动速度以及精度的控制。如图1所示。

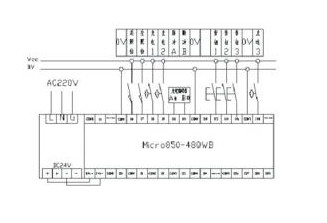

系统框图3.2PLC的接线Micro850-48QWB是AB公司的48点PLC,拥有28个输入端口和20个输出端口。有多种通讯方式可供选择,同时拥有强大的组网能力。根据系统控制要求,由于此系统编程中高速计数器采用带外部复位和保持的双输入计数器(递增和递减),所以PLC输入端I10、I11需要接入编码器A、B相,以确保高速计数器正常使用。PLC硬件接线图如图2所示。

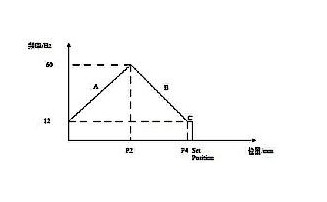

PLC硬件接线图3.3變频器与PLC的通讯方式及参数设置Power Flex 520系列交流变频器可实现最佳系统性能,缩短设计时间。系统中变频器与PLC之前采用以太网通讯,通过路由器与网线建立起一个小型局域网,通过设置变频器与PLC的IP地址使它们在同一网段内,从而实现PLC与变频器的通讯与控制。4 系统软件设计4.1速度计算方法在触摸屏上指定丝杠中间的一个刻度,滑块以最快速度运行至指定刻度处,运行过程中无抖动且不会过冲,速度曲线为加速-减速-停这一过程,而非匀速到达,且误差在±1mm之内。首先需要确定滑块的运行频率,设计要求最快速度,而且不会抖动,通过设定不同频率进行试验,最终选定60Hz作为最高频率,为了实现加速-减速-停这一曲线,需要对运行频率做一番计算,如图3所示。

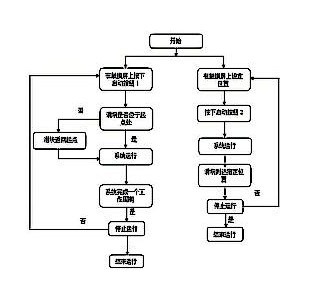

运行频率计算注释:A段表示加速阶段频率,计算公式为(实际位置-起点位置/P2-起点位置)×48+12;B段表示加速阶段频率,计算公式为(P4-实际位置/P4-P2)×48+12;C段表示滑块接近指定位置时,变成匀速运动,直至停下来。这样做的目的是保证滑块不会过冲且误差在±1mm之内。4.2位置计算方法此次设计选择了长度为500mm的丝杠,经过测量,每旋转一圈,滑块将运动4mm。本系统采用LPD3806-360BM-G5-24C编码器进行滑块位置计算,编码器通过联轴器与丝杠相连,分辨率为360线,即旋转一圈,编码器会发出360个脉冲,丝杠旋转一圈,滑块运动4mm,通过计算得出滑块运动1cm编码器发出的脉冲为360/0.4=900个,这样便可以通过采集的高速脉冲计算出滑块的位置。4.3系统流程图系统开始运行后,运行控制要求一时,在触摸屏上点击绿色启动按钮,若滑块不在起点处,则先让滑块返回起点,若滑块已在起点处,则开始运行,按照系统控制要求运行完一个周期后,滑块返回起点,并最终停止,若要继续运行,则再次按下启动按钮。运行控制要求二时,首先在触摸屏上设定位置信息,然后按下红色启动按钮,按要求运行到指定位置,若要更改位置,则在触摸屏上修改完成后再次按下红色启动按钮,系统继续运行。丝杠控制系统状态流程图如图4所示。

系统状态流程图5 系统调试通过HMI界面,操作人员可以控制系统的启停,并且实时观察到滑块当前位置、滑块运行速度以及滑块运行速度和位置曲线,并可通过HMI界面设置目标位置,控制滑块运行,如图5所示,当前位置为0cm,当前速度为0cm/s,表示滑块目前停在起点处,通过检测程序可以了解到滑块是否满足匀速运行的要求。经过反复试验,使得滑块运行满足控制要求二,在触摸屏上可以通过设定目标值与滑块当前位置值了解到实际误差。

HMI界面6 总结本文设计了一种PLC控制的丝杠控制系统,系统以触摸屏作为人机界面控制系统启停,PLC通过以太网通讯方式控制变频器,并最终控制丝杠中滑块的运行速度及运行位置精度。该系统通过调试能够满足不同的精度要求,适用性广泛。参考文献:[1]殷庆丛,李洪群.可编程控制器原理与实践[M].北京:清华大学出版社,2010.[2]刘明广,王志萍.基于ABPLC的滚珠丝杠监控系统设计[J].工业控制计算机,2017,30(04):4-5+8.[3]王浩陈,王乃天,谢典斐,王超,张懿,魏海峰.基于ABMicro850的滚珠丝杠滑台控制系统[J].变频器世界,2015(04):99-102.[4]刘媛媛.基于PLC的丝杠回程误差检测和补偿方法[J/OL].组合机床与自动化加工技术,2015(11):65-66+70.[5]吴宝春,杨亚宁,孙炎辉,丁纪峰.基于S7-200SMARTPLC的多步进电机控制系统设计[J].智能计算机与应用,2017,7(02):113-115.

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: