针对某企业起动机转子轴发生断裂的现象,通过传统理论分析和SolidWorks中的Simulation有限元分析软件的静应力分析,均发现转子轴满足使用要求,理论分析与软件分析结果一致。通过实验测得实际数据,最终提出断裂是由于过载引起的。

关键词:转子轴;理论分析;Simulation;过载

引言

转子轴是起动机的重要部件,如果发生断裂不仅装拆不方便,而且更换成本也较大。针对某企业起动机转子轴在正常使用情况下突然发生断裂的现象,通过传统理论分析和Solid Works中的Simulation有限元分析软件的静应力分析,发现转子轴满足正常的使用要求。通过实验测得实际工作载荷,最终找到断裂的原因。1.失效分析

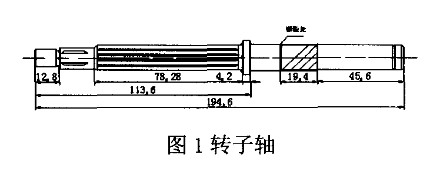

某企业转子轴使用的材料为20CrMnTi,要求整体渗碳淬火:HRC48-55,转子轴的额定寿命是20000转,实际工作13000转,断裂时没有达到使用寿命。实际断裂如图1,断裂位置发生在花键轴过渡圆角处。初步判断是过渡圆角应力集中导致的。 1.1传统理论分析

1.1传统理论分析

20CrMnTi材料热处理后的最大的抗拉强度是1436Mpa,屈服强度是960Mpa。根据起动电机起动特性曲线,取最大扭矩T=3.4N/m2,转速为1500r/min,对转子轴进行理论计算,求出最大工况的应力。经过计算发现花键轴过渡圆角处是最大危险截面。最大危险截面的应力是Mpa,远远小于材料的屈服极限960Mpa,满足正常的使用要求[1]-[3]。

1.2有限元软件静应力分析

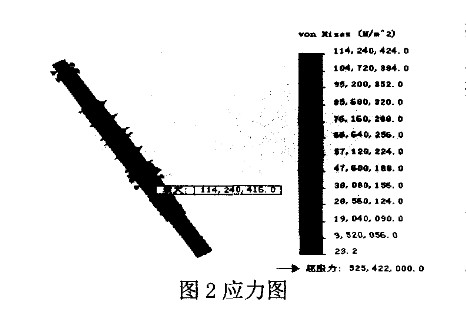

利用Solid Works中的Simulation有限元分析软件进行静应力分析。选择材料为20CrMnTi,弹性模量为210Gpa,泊松比为0.27。对转子轴进行适当的简化,约束转子轴的支撑位置,并施加相应的作用力和扭矩[4],对转子轴自动划分网格,然后求解如图2。转子轴的最大应力是114.24Mpa,应力值明显低于材料的屈服极限960Mpa,满足正常的使用要求。 2.断裂位置分析

2.断裂位置分析

通过理论分析和有限元分析软件静应力分析发现花键轴过渡圆角部位应力最大,容易发生断裂。从实际断裂位置可以发现,转子轴的应力最大处与实际断裂位置相吻合。实验测得转子轴工作时的负载是44.889KN,最大危险截面的应力是1014.12Mpa,大于材料的屈服极限960Mpa。可以得出转子轴在过载情况下连续工作。3.结束语

根据某企业转子轴失效的具体实例,利用Solid Works中的Simulation有限元分析软件进行静应力分析,发现和传统的分析结果基本一致,为传统的设计提供了参考依据。在设计转子轴时,可以将传统设计和Solid Works软件相结合,提高设计效率。在设计过程中要注意应力集中的部位,避免在过载情况下运行,提高转子轴的寿命。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: