齿条是齿轮传动部件的一种,是齿轮外径趋于∞的一种特殊形式。通常情况下,扇形齿条在铣齿加工前将毛坯锻成整个圆环,整体进行热处理,热处理消除应力后将锻件圆环毛坯,按齿圈各道工序预留出加工留量,在立车上将扇形外形车成,为防止变形,车削完成后还需要进行消除应力的自然时效处理,之后再按图样实际尺寸切开,成为单个齿条,然后在进行铣齿加工。

1.技术分析

过去我们公司生产的齿条多为结构件或铸钢件,齿条形状多数为直线型,齿面硬度要求为240~280HBW。本次生产的齿条是船舶起重机浮吊上使用的传动部件,齿条选用材质为锻件42CrMo,齿面硬度为290~320HBW,齿条外形为110°扇形齿面,订货数量为4件。这种新结构、硬齿面齿条加工在我公司属首次生产,如果采用常规的锻整圈毛坯的加工方法,三个齿条锻成一个圆圈毛坯,3个齿条外形为330°,而整个锻圈为360°,当逐个切割完毕后,有一个齿条会缩尺。如果采用两个齿条锻成一个圆圈毛坯,2个齿条外形为220°,4件齿条锻成2个整圈毛坯,会造成50%的材料及加工浪费。同时由于整个扇形齿条外径达5343mm(m=26,z=207,齿条外径D=mz+2m),调质时,需要有大型的热处理设备(6.0m×5.5m)。而目前公司设备无法满足整个齿圈的整体毛坯调质需要,为了降低材料及加工成本,提高公司现有设备使用率,如何在齿条的热处理过程中,在保证齿条硬度的前提下,选择合适形式的热处理防变形,使齿条在热处理时及之后应力释放均匀,齿条变形量小,是该齿条加工的难点之一。为此,我们决定采用对单件齿条进行锻造及加工和热处理的工艺方法,确保齿条加工的质量。2.调质前确定加工余量

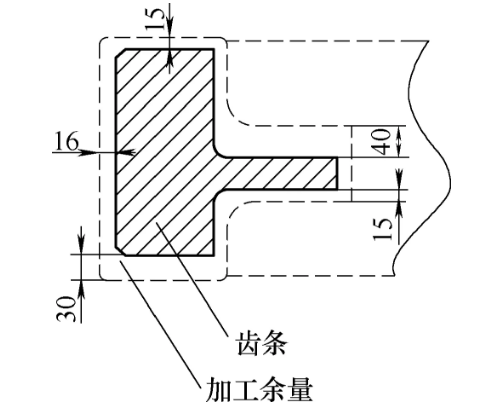

为了防止齿条在热处理过程中产生无法校正的变形,通过对齿条加工工艺方法的探讨,结合热处理工艺方法,保证单个齿条在调质后具有足够高的强度、硬度,良好的塑性和韧性及高的加工精度。首先对齿条粗开齿后、热处理前应力释放后导致的变形进行检测,根据变形情况选择合适的加工余量。余量的选择为:齿条采用粗开齿后进行调质,齿侧每面留8mm余量,齿底留有25mm余量,外圆每面留16mm,幅板上下端面分别留40mm、15mm余量,确保一旦发生变形后有足够加工余量将变形量拟补,为后续加工提供了保障,图1为齿条加工余量示意。 图13.工艺方法

图13.工艺方法

(1)平台与挡板

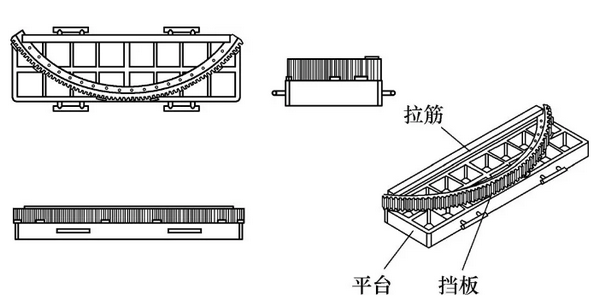

齿条摆放的平台采用铸铁件,铸铁平台的特点是在加热后进行油冷时,平台热变形小,这样不会因平台的变形造成齿条的变形,同时能确保齿条在淬火过程中产生的变形量最小。平台上焊有6块挡板,挡板采用Q235普通钢板,规格为300mm×150mm×50mm,位置分布在沿齿条圆弧对称焊接在平台的横梁上,齿条的弧顶两侧,齿条弧长的1/3处,以及齿条两端,限制了齿条外延及弓度的变形,有效的防止了齿条在淬火时出现窜动。图2为齿条摆放平台及挡板示意。 图2(2)拉筋

图2(2)拉筋

拉筋采用与齿条同材质的铸钢件,因为铸钢件具有耐高温、热变形小的特点,在淬火过程中可以减小齿条产生变形。规格尺寸为:3700mm×200mm×150mm。拉筋与齿条的腹板组焊,保证齿条在整个热处理过程中的平稳及变形最小。(3)装炉方式

将焊好拉筋的齿条摆放在平台上,在平台的横梁上,沿齿条形状焊上挡板,用硬质耐火砖将拉筋垫起,并将齿条与平台接触位置垫实、垫平,然后将放有齿条的平台,装入到炉膛内的均温处,进行热处理的加热保温。在淬火时,吊起平台,与齿条同时淬入油中。4.结语

该齿条加工防变形工艺方法在投入实用后,经测量检验,齿条在整个调质前后的各部分尺寸,均完全满足后续精加工的需要,力学性能检测,满足图样技术要求。采用该方法加工齿条,有效的防止了齿条在热处理过程中出现的严重扭曲变形;该工艺方法操作简单,成本低、可重复利用在同类产品的热处理过程中,利用率高,具有广泛的推广价值。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: