公司两台水泥磨前各配一台HFCG140-80辊压机。该型辊压机轴颈与轴承内径呈圆锥状,是用拧紧螺栓拧紧后,使两者压紧,产生的摩擦力克服转矩,保证不产生相对滑动。

1 问题及分析

1号辊压机2007年3月份投入使用。2012年6月份,在巡检时发现辊压机定辊非传动端轴承有异音,随后出现轴承压紧法兰螺栓间断性地断落(螺杆型号:M30mm×120mm×3.5mm,强度等级:10.9级)。随运转时间的延长,断落数量也逐渐增多,虽对法兰螺栓多次紧固,仍未明显好转。

拆除外端轴承压盖,检查发现,轴颈磨损严重,同时轴承内圈也有不均匀的磨损(经测量,轴径及轴承内圈之间的圆周间隙在1.1~1.3mm之间)。

2 修复方案

轴径的修复通常是采用焊补修复。需拆卸设备,再堆焊,修复周期长,费用高。因此在2012年冬季大修的时机,我们尝试采用高分子材料现场修复辊子轴颈。该方法可以在线修复,不需要复杂的设备吊装和运输环节。初步预算,费用可以控制在6万元以内,周期缩短为6天。

3 修复过程

1)选料

考虑到该轴颈磨损间隙为1.1~1.3mm,承受负荷压力较大以及现场环境温度对高分子材枓施工的影响,选用了EBOND202材料。其是一种重反应聚合物与硅钢合金混合并以此做基础,由基料和固化剂组成的修复材料,用于对金属基体表面进行涂层防护。

EBOND202材料的黏接力按ATSMD1002测试为204kg/cm2;抗压强度:ATSMD695测试为914kg/cm2;冲击强度:倒V型槽冲击强度(ASTMD256)典型数值为50J/m;抗热性:干燥环境200℃。根据上述技术参数,能够满足此轴颈的修复要求。

2)修复工艺

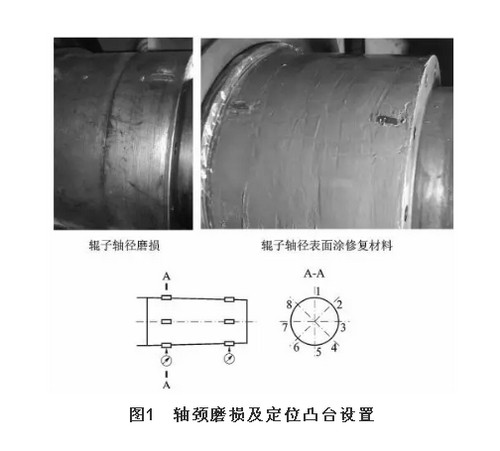

①因为该轴径是圆锥形的,已被磨得高低不平,不成形了。若修复到原始状态,需要先定位。在圆周方向分8点,在轴向的圆锥大、小头各取2个截面,共2×8=16个定位凸台(见图1)。然后根据原设计图,用千分表打圆跳,分别修正各个凸台的高度,使其高度与原轴径未磨损前尺寸一致且试装。目的是装配轴承时,使轴与轴承间隙及高分子材料的薄厚均匀一致,并确保轴承与轴的同心度。为方便今后压盖的紧固,防止轴承内圈与轴之间产生磨损而再次松动,按图纸要求在轴承内侧与轴承挡边之间留有11mm的间隙(轴承和轴均有锥度,紧固压板螺栓可将轴承固定在轴上)。该间隙是为了压紧轴承而在轴向留出的移动距离。 ②对轴颈使用755金属清洗剂清洗,去除油污。因油污较多,可以适当地使用乙炔火焰烘烤。

②对轴颈使用755金属清洗剂清洗,去除油污。因油污较多,可以适当地使用乙炔火焰烘烤。

③对轴颈打磨,增加粗糙度(表面粗糙度不低于75μm),露出金属本色,目的是增大修补材料与基体的接触面积,增强黏合力;打磨后使用755金属清洗剂清洗,确保无灰尘和油污。

④待干燥后,将EBOND202基料与固化剂调合后对轴颈进行第一次涂刷。

因调合后的EBOND202有流淌性,每次涂层只能涂抹0.2mm左右厚度。冬季施工环境温度低(4~5℃),第一遍涂好后用两支1000W碘钨灯成180°对称加热10h,缩短固化时间。

⑤将涂层表面用120目砂纸进行粗糙化打毛,并再次用755金属清洗剂清洗,晾干,再将EBOND202涂刷至预定尺寸(覆盖至加强筋)。

⑥30min后,在EBOND202尚未固化前,将轴承装到了轴颈上。因轴承内圆未经过任何修复,表面粗糙,高低不平,此时EBOND202会充填其不平处,使他们结合更加密切,能传递更大的力矩而不滑动。

⑦轴承安装到位后,将挤出的涂料清除干净。

⑧使其自然固化72h。因是冬季,环境温度低(4~5℃),为提高固化效果,缩短固化时间,再次使用碘钨灯进行烘烤加热。

⑨其他附件按照先后顺序依次装配到位。

4 效益分析

1)节约了费用。本次修复,吊装拆卸费3.5万元,高分子材料费用1.9万元,合计5.4万元,比常规焊补修复节约10.6万元,节约率66%。

2)缩短了检修周期,从拆卸到装配完成,具备开车条件,6天时间。缩短周期50%。

2013年1月16日,全部修复完成,投入生产使用。两年来情况良好,没有任何故障,完全满足了生产技术要求。另外,在2014年底大修时,将辊子离线堆焊辊面,在拆卸轴承时,发现轴承和轴配合状态非常好,轴承在油压机的压力下,较容易地从轴颈上退下来。这是因为EBOND202毕竟是一种修复剂,而非金属,它的黏接力仅为20.44MPa,而Q235A的σb为375~500MPa,前者仅是后者的1/10。这样充满轴承内圆上的凹凸不平处的黏接剂,既满足了传递扭矩的需要,又很容易被油压机拉平,使轴承卸下而不损伤进口轴承。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: