某机床制造企业开发的新型高速数控车床广泛应用于汽车行业和精密轴承行业的精密零件加工。在产品的试验过程中,发现主轴运转噪声很大,严重影响机床精度,轴承的使用寿命也大大缩短。通过对该产品的主轴结构和装配过程进行分析,找出装配精度超差的原因,并根据发现的问题,提出新的装配工艺方法,最终解决了装配精度超差的问题。

关键词:数控车床;高速主轴;定向装配

高速数控车床凭借精度高、高速运动平稳、所加工零件精度高,在市场占有率较高,是汽车行业和精密轴承行业加工精密零件的关键设备之一。其中主轴部件的装配精度将直接影响机床的工作精度,从而影响零件的加工质量。一般要求主轴的径向跳动和端面跳动都严格控制在0.005mm范围内,只有合理的装配工艺方法才能保证机床的精度要求。

1、主轴结构分析

图1所示为该机床主轴部件装配图。 主轴采用两点支撑,主轴前端采用双列圆柱滚子轴承和双列圆柱滚子轴承组合支撑,通过锁定螺母调整轴承间隙。主轴后端采用双列圆柱滚子轴承支撑,通过两个锁定螺母调整游隙。主轴端部短锥用于工装夹具的定位,并通过端面键传递扭矩。主轴传动通过多楔带轮经花键法兰盘传递到主轴,以消除带轮对主轴的径向张紧力,提高主轴刚度。

主轴采用两点支撑,主轴前端采用双列圆柱滚子轴承和双列圆柱滚子轴承组合支撑,通过锁定螺母调整轴承间隙。主轴后端采用双列圆柱滚子轴承支撑,通过两个锁定螺母调整游隙。主轴端部短锥用于工装夹具的定位,并通过端面键传递扭矩。主轴传动通过多楔带轮经花键法兰盘传递到主轴,以消除带轮对主轴的径向张紧力,提高主轴刚度。

2、装配中的主要问题分析由于在实验装配阶段没有找到一种有效的主轴部件装配方法,完全凭以前装配机床的经验和感觉进行装配,导致装配出来的主轴精度达不到设计要求,主轴运转噪声很大,严重影响机床精度,轴承的使用寿命也大大缩短。

通过对主轴装配工艺的分析,发现两个主要问题:

(1)主轴轴承间隙的调整全凭经验,没有进行必要的测量,造成装配结果不可控。

(2)主轴装配过程中没有考虑主轴及轴承制造精度的误差。

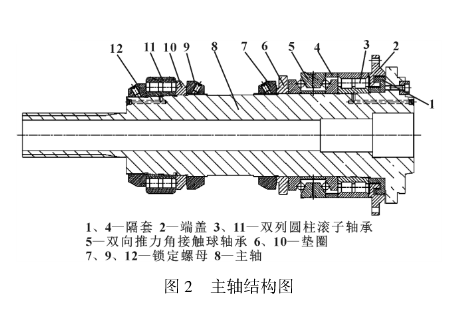

3、主要解决措施主轴结构图如图2所示。由于主轴轴承采用的是双列短圆柱滚子轴承,该轴承内圈的内孔带有锥度,它与主轴上的锥面相结合,其调整的最理想状况为内圈随着被涨大,把轴承外圈涨紧在短圆柱上,使它刚刚不因本身重力而下来,但又能灵活地转动为止。根据故障分析,问题主要出现在主轴轴承隔套的调整方面。 之前的调整方法是在调整隔套时,轴承安装后涨紧程度全凭经验,没有进行必要的检测,装配的结果就是精度达不到要求。

之前的调整方法是在调整隔套时,轴承安装后涨紧程度全凭经验,没有进行必要的检测,装配的结果就是精度达不到要求。

改进后的装配工艺方法如下:

(1)清洗主轴轴承,并将清洗槽按粗洗和精洗分开。

(2)测量各配合件尺寸并做记录。主要测量主轴套筒前、后两孔内径尺寸,两双列圆柱滚子轴承的外圈尺寸。通过预紧保证轴承与套筒孔配合过盈量0.005mm。

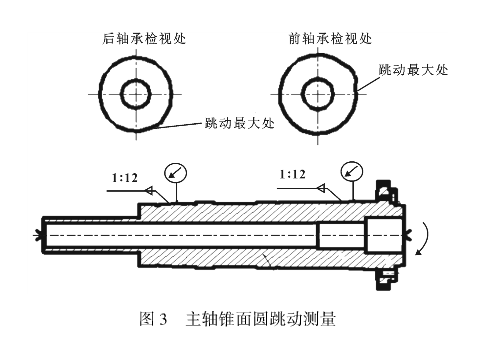

(3)检查主轴前、后轴承1∶12锥面接触情况,涂色检查,要求接触面不小于75%,且靠近大端;旋上锁定螺母,检查螺母工作面,跳动在0.01mm内。测出主轴前、后轴承1∶12锥面径圆跳动最大的位置,并做标识,如图3所示。 (4)测量轴承的外圈宽度D、F,主轴套筒内孔的深度H,隔套的宽度E。配磨前端盖2的外圈压紧量h,保证(D+E+F+h)-H=0.08~0.10mm,如图4所示。

(4)测量轴承的外圈宽度D、F,主轴套筒内孔的深度H,隔套的宽度E。配磨前端盖2的外圈压紧量h,保证(D+E+F+h)-H=0.08~0.10mm,如图4所示。 (5)清洗主轴8,将双列圆柱滚子轴承3、隔套1、双向推力角接触球轴承5装入主轴,然后装入垫圈6,旋上锁定螺母7,用勾头扳手逐渐旋紧;旋转勾头扳手的同时,用手托住双列圆柱滚子轴承3的外圈,同时旋转外圈继续旋紧锁定螺母7,直至旋转双列圆柱滚子轴承3时有一定的受力,且松开手后轴承外圈不下坠;同时测量涨紧后的双列圆柱滚子轴承3的外圈尺寸,通过与先前测量的轴承孔的尺寸比较,保证安装到轴承孔后,过盈量为0.005mm。(6)用块规测量主轴轴颈端面与轴承之间的间隙H,圆周方向等分至少测量4个位置,取4次测量值的平均值,记下平均值。(7)修磨隔套1,厚度尺寸比测量的H值的平均值小0.08~0.10mm。按装配图,顺序安装隔套1、前端盖2、双列圆柱滚子轴承3、隔套4、双向推力角接触球轴承5、垫圈6、锁定螺母7,锁紧锁定螺母。

(5)清洗主轴8,将双列圆柱滚子轴承3、隔套1、双向推力角接触球轴承5装入主轴,然后装入垫圈6,旋上锁定螺母7,用勾头扳手逐渐旋紧;旋转勾头扳手的同时,用手托住双列圆柱滚子轴承3的外圈,同时旋转外圈继续旋紧锁定螺母7,直至旋转双列圆柱滚子轴承3时有一定的受力,且松开手后轴承外圈不下坠;同时测量涨紧后的双列圆柱滚子轴承3的外圈尺寸,通过与先前测量的轴承孔的尺寸比较,保证安装到轴承孔后,过盈量为0.005mm。(6)用块规测量主轴轴颈端面与轴承之间的间隙H,圆周方向等分至少测量4个位置,取4次测量值的平均值,记下平均值。(7)修磨隔套1,厚度尺寸比测量的H值的平均值小0.08~0.10mm。按装配图,顺序安装隔套1、前端盖2、双列圆柱滚子轴承3、隔套4、双向推力角接触球轴承5、垫圈6、锁定螺母7,锁紧锁定螺母。

(8)主轴与后端轴承的装配。后端轴承的测量、调整、装配方法与装配前端轴承相同。旋上螺母,检查螺母工作面,跳动在0.01mm内。按装配前轴承的方法,调整好隔套5,固定锁定螺母9、12。

(9)按装配图组装主轴上其他零件后,主轴套筒去毛刺、清洗,加热至80~85℃,主轴套筒大端向上垂直放置于圆周均布的几块高度相对一致垫块上。将组装后的主轴组件装入主轴套筒,再装入后轴承的外圈。在装入过程中,隔套4的外圆应与双列圆柱滚子轴承3的外圆平齐,而且不允许用重物敲击,强行装入主轴套筒内。只允许用铜棒轻轻敲击,且圆周均匀受力。均匀交叉拧紧前端盖2的安装螺钉。

(10)按装配图,顺序安装垫圈10、双列圆柱滚子轴承内圈11、锁定螺母12。在组装过程中,在各个球、滚柱之间均匀地填充高级润滑脂。用手转动轴承,使润滑脂均匀地进入滚道面、保持架内径部、各个球之间、引导面等各处。

(11)组装后的组件放倒在V形铁上,预紧后轴承锁定螺母12,边旋转锁定螺母边旋转主轴,直至双列圆柱滚子轴承11的外圈处于涨紧状态且外圈靠牢在台阶上,锁紧锁定螺母12。

(12)按装配关系,依次按顺序装上皮带轮组件及回转油缸组件。

(13)检查主轴的旋转精度、轴向跳动和轴向刚度,如达不到目标精度,调整前、后端锁定螺母,直至符合精度要求。(14)采用推力静刚度法测量主轴的轴向刚度沿主轴轴方向加力1000N,轴向位移不超过5μm。4、结论

通过对主轴装配工艺的改良,各项静态精度满足设计要求。实际运转测试并通过应用后反馈的信息,主轴运转良好、噪声低,加工零件质量稳定,机床精度保持性好。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: