车床实际加工中,车床的各项精度影响零件加工精度。文章用学生实习设备C6132A车床未工作情况下测试车床导轨精度、主轴线对导轨平行度,并对其原因进行分析。通过分析引起车床主轴箱轴承孔变形的各种因素,提出相关问题及解决对策,对车床的故障诊断及轴类零件生产加工精度有显著的提高和对车床的维护具有一定的参考意义。

关键词:车床主轴箱;轴承孔;变形;维修

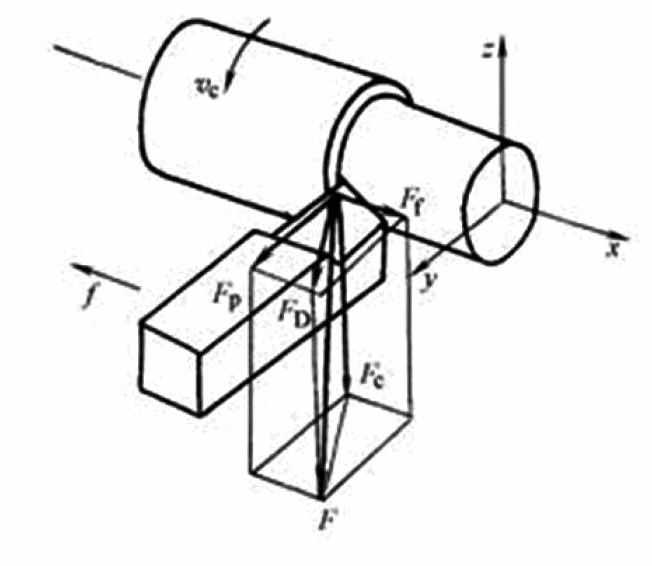

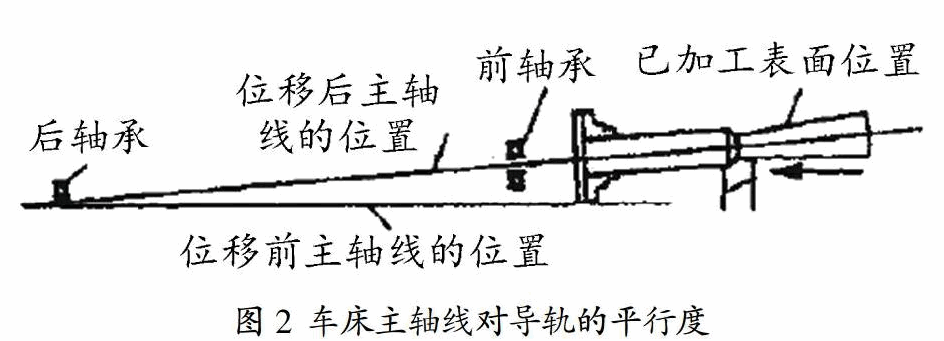

1 问题的提出“中国制造2025”已成为我国机械制造行业一个新的台阶,目前制造业朝着“高、精、尖”三个方向发展。传统的一批车床C6132A已经被C6140取代,但是由于成本问题导致车床更新换代速度较慢,传统车床C6132A具有一定缺陷,例如,其各种精度、刚度较C6140差。2 主轴承孔变形的基本原因车刀切削时切削力FC,背向力FP、和进给抗力FX合成车削时的切削力,车刀切削时受力情况如图1所示。 加工零件时,切削力会使切削热变大,从而影响加工零件的精度。主切削力直接导致各部件产生变形。主切削力直接受切削速度Vc,背吃刀量a和进给量f的影响,与切削速度Vc,背吃刀量a和进给量f成正比,被加工零件强度、硬度越大,主切削力也越大。由于车床设计时,考虑到其较大的刚度。因此,在主切削力作用下,车床床身导轨,床鞍并没有明显变化。车床主轴箱轴承孔受主切削力的影响。主切削力传递步骤如下:主切削力FZ到主轴,轴承到主轴箱。在切向力的作用下,前后轴承孔较容易发生弹性和塑性变形。此时,主轴前端轴承孔受力非常大,其受力值大于主切削力,导致主轴孔较易产生塑性变形。切削力通过主轴传递至轴承,轴承外圈在外力作用下极易发生变形,产生变形方向與受力方向相同。主轴箱由灰铸铁制造,灰铸铁的晶粒直径大于普通钢铁晶粒直径,当有外力施加时且力的大小超过晶粒受力极限,则灰铸铁产生的变形不能恢复至原来状态。轴承是采用轴承钢制成,当外部切削力消失后,轴承圈将恢复到原来状态。在车床无工作状态下,变形后轴承孔与轴承外圈容易形成较大的空隙。主切削力越大,增大,轴承外圈、主轴承及轴心线向间隙方向变形或位移变化越大,此时车床主轴线对导轨的平行度超出正常范围,车床主轴线对导轨的平行度如图2所示。

加工零件时,切削力会使切削热变大,从而影响加工零件的精度。主切削力直接导致各部件产生变形。主切削力直接受切削速度Vc,背吃刀量a和进给量f的影响,与切削速度Vc,背吃刀量a和进给量f成正比,被加工零件强度、硬度越大,主切削力也越大。由于车床设计时,考虑到其较大的刚度。因此,在主切削力作用下,车床床身导轨,床鞍并没有明显变化。车床主轴箱轴承孔受主切削力的影响。主切削力传递步骤如下:主切削力FZ到主轴,轴承到主轴箱。在切向力的作用下,前后轴承孔较容易发生弹性和塑性变形。此时,主轴前端轴承孔受力非常大,其受力值大于主切削力,导致主轴孔较易产生塑性变形。切削力通过主轴传递至轴承,轴承外圈在外力作用下极易发生变形,产生变形方向與受力方向相同。主轴箱由灰铸铁制造,灰铸铁的晶粒直径大于普通钢铁晶粒直径,当有外力施加时且力的大小超过晶粒受力极限,则灰铸铁产生的变形不能恢复至原来状态。轴承是采用轴承钢制成,当外部切削力消失后,轴承圈将恢复到原来状态。在车床无工作状态下,变形后轴承孔与轴承外圈容易形成较大的空隙。主切削力越大,增大,轴承外圈、主轴承及轴心线向间隙方向变形或位移变化越大,此时车床主轴线对导轨的平行度超出正常范围,车床主轴线对导轨的平行度如图2所示。 此外,加工主轴箱时,若主轴孔纱芯棒发生位移现象,在确定主轴位置时应该采用借料方法。特殊情况下,应注意主轴孔的位移与切削力相反的情况。此时,加工余量在切削力的作用下变大,但不满足余量均匀条件。因此,余量大但不满足强度要求。3 主轴承孔的维修在长时间使用车床后,箱体孔材料容易超过疲劳限度从而产生变形。因此,修理车床时要注意满足轴承孔精度。若主轴箱轴承孔的精度误差变化较小,可在轴承孔表面涂镀一层金属,若轴承孔的椭圆度变化较大,可在轴承孔内镶套然后进行加工。3.1进行预检一般采用检验芯棒或百分表进行主轴精度的预检测,主要进行检验主轴轴肩、主轴轴颈、主轴锥孔的径向跳动。对主轴轴肩、主轴轴颈、主轴锥孔径向跳动检验的目的是检查外圆磨损及跳动是否变大,正常情况下误差保证在0.01%范围内。3.2拆卸主轴前进行几何精度检查支撑车床主轴的支撑架制造比较特殊,短圆柱滚子安装在轴承主轴两侧,该位置轴承具有承受径向力的作用。因为短圆柱滚子轴承具有很大的承载能力,刚度较大。所以说,可以通过轴向移动主轴来适当调节轴承间隙来增加主轴的回转精度及增大其刚度。通俗来讲,就是适当调节前轴承,当调节前轴承不起任何作用时也可调节后轴承,对车床主轴部件的精度检查。3.3主轴维修环节3.3.1主轴精度的检查和修理通常使用两种方法进行检验主轴的精度:(1)在车床上测量;(2)使用V行架进行测量。这两种方式的使用方法相同,两者都是将一个堵头放置在主轴后端的中心孔位置,并且将钢珠放在中心孔内,确保该钢珠可挡住挡铁进行控制主轴的轴向移动。进行检查轴肩、轴径及轴锥孔的跳动时采用千分表,使用电镀以及刷镀的方式进行轴肩、轴径及轴锥孔的修复。3.3.2主轴锥孔的检验和修复使用千分表进行检验主轴孔时,首先将检验棒放进主轴锥孔内,然后将千分表的接触头触碰到芯柱两侧,最后使主轴回转一周即可测到其跳动误差。在修复主轴锥孔时,可视锥孔磨损程度分为:(1)轻微磨损修复;(2)严重磨损修复。如果主轴锥孔磨损度较轻则可使用研磨棒进行修复或者使用绞销,如果主轴锥孔磨损度较大则必须使用精磨。对主轴轴肩支撑面进行修复时可以选择精磨或精车,精磨或者精车可以选择在总装配之后进行。如果安装主轴,应采用定向装配法,首先将要安装的主轴进行调整;然后将松开固定在螺母上的螺钉;最后顺时针调整螺母,使螺母内圈朝着轴向转动。在调整过程中,确保无论转速多高都不会出现过热现象。3.4车床主轴箱轴的修复方法3.4.1热喷涂修复热喷涂修复法适用于合金、金属等多种材料,并且热喷涂修复法的涂层厚度也大小不一,一般涂层厚度在0.05-2mm之间浮动。在喷涂过程中,采用的工件一般都具有很低的温度,低温能够使工件保持原有的组织,不会因为温度而产生变形,操过过程极其简单。这种方法的缺点就是工件表面和喷涂层之间的结合程度比较低,所以在进行喷涂前一定要先打磨好设备零件,但是打磨零件会损伤到零件的强度,并且容易导致零件产生腐蚀。所以,采用热喷涂法对车床主轴进行修复时,需要注意避免修复低冲击荷载或者小零件的表面,尽量避免因为零件产生腐蚀而降低车床主轴的刚度。3.4.2刮研修复刮研修复发能够根据实际情况将工件变成特殊的形状,从而消除加工过程中产生的误差,这种方法能够解决机械加工过程中解决不掉的一些问题。刮研修复法在工作过程中可以充分接触到工件的表面,研磨的精度非常高。这种方法的缺点是需要消耗大量的人力,整个修复过程都需要人工,相对于机械加工来说,工作效率比较低,人工成本较高。车床主轴的部件与部件之间产生摩擦或者导轨和相对滑面之间产生摩擦的情况下,采用刮研修复法能够提高密封性。3.5修理后对部件的精度检查记录对车床主轴维修完成后,为了确保车床维修成功,首先做好相应的精度检查,做好记录跟踪。然后开车验收,对车床的运动过程做好检查记录。车床主轴维修完成后的主轴部件精度检查。4 结束语随着国家“中国制造2025”的提出,我国机械制造业将朝着更高、更快、更好即“高、精、尖”的方向发展。要求零件的制造精度也越来越高,车床主轴作为车床不可或缺的一部分,作为动力传输的核心,对其维修也有着更高的要求,通过各种途径来修复车床的磨损,进一步提高车床自身精度,使零件的加工精度得到进一步提高。

此外,加工主轴箱时,若主轴孔纱芯棒发生位移现象,在确定主轴位置时应该采用借料方法。特殊情况下,应注意主轴孔的位移与切削力相反的情况。此时,加工余量在切削力的作用下变大,但不满足余量均匀条件。因此,余量大但不满足强度要求。3 主轴承孔的维修在长时间使用车床后,箱体孔材料容易超过疲劳限度从而产生变形。因此,修理车床时要注意满足轴承孔精度。若主轴箱轴承孔的精度误差变化较小,可在轴承孔表面涂镀一层金属,若轴承孔的椭圆度变化较大,可在轴承孔内镶套然后进行加工。3.1进行预检一般采用检验芯棒或百分表进行主轴精度的预检测,主要进行检验主轴轴肩、主轴轴颈、主轴锥孔的径向跳动。对主轴轴肩、主轴轴颈、主轴锥孔径向跳动检验的目的是检查外圆磨损及跳动是否变大,正常情况下误差保证在0.01%范围内。3.2拆卸主轴前进行几何精度检查支撑车床主轴的支撑架制造比较特殊,短圆柱滚子安装在轴承主轴两侧,该位置轴承具有承受径向力的作用。因为短圆柱滚子轴承具有很大的承载能力,刚度较大。所以说,可以通过轴向移动主轴来适当调节轴承间隙来增加主轴的回转精度及增大其刚度。通俗来讲,就是适当调节前轴承,当调节前轴承不起任何作用时也可调节后轴承,对车床主轴部件的精度检查。3.3主轴维修环节3.3.1主轴精度的检查和修理通常使用两种方法进行检验主轴的精度:(1)在车床上测量;(2)使用V行架进行测量。这两种方式的使用方法相同,两者都是将一个堵头放置在主轴后端的中心孔位置,并且将钢珠放在中心孔内,确保该钢珠可挡住挡铁进行控制主轴的轴向移动。进行检查轴肩、轴径及轴锥孔的跳动时采用千分表,使用电镀以及刷镀的方式进行轴肩、轴径及轴锥孔的修复。3.3.2主轴锥孔的检验和修复使用千分表进行检验主轴孔时,首先将检验棒放进主轴锥孔内,然后将千分表的接触头触碰到芯柱两侧,最后使主轴回转一周即可测到其跳动误差。在修复主轴锥孔时,可视锥孔磨损程度分为:(1)轻微磨损修复;(2)严重磨损修复。如果主轴锥孔磨损度较轻则可使用研磨棒进行修复或者使用绞销,如果主轴锥孔磨损度较大则必须使用精磨。对主轴轴肩支撑面进行修复时可以选择精磨或精车,精磨或者精车可以选择在总装配之后进行。如果安装主轴,应采用定向装配法,首先将要安装的主轴进行调整;然后将松开固定在螺母上的螺钉;最后顺时针调整螺母,使螺母内圈朝着轴向转动。在调整过程中,确保无论转速多高都不会出现过热现象。3.4车床主轴箱轴的修复方法3.4.1热喷涂修复热喷涂修复法适用于合金、金属等多种材料,并且热喷涂修复法的涂层厚度也大小不一,一般涂层厚度在0.05-2mm之间浮动。在喷涂过程中,采用的工件一般都具有很低的温度,低温能够使工件保持原有的组织,不会因为温度而产生变形,操过过程极其简单。这种方法的缺点就是工件表面和喷涂层之间的结合程度比较低,所以在进行喷涂前一定要先打磨好设备零件,但是打磨零件会损伤到零件的强度,并且容易导致零件产生腐蚀。所以,采用热喷涂法对车床主轴进行修复时,需要注意避免修复低冲击荷载或者小零件的表面,尽量避免因为零件产生腐蚀而降低车床主轴的刚度。3.4.2刮研修复刮研修复发能够根据实际情况将工件变成特殊的形状,从而消除加工过程中产生的误差,这种方法能够解决机械加工过程中解决不掉的一些问题。刮研修复法在工作过程中可以充分接触到工件的表面,研磨的精度非常高。这种方法的缺点是需要消耗大量的人力,整个修复过程都需要人工,相对于机械加工来说,工作效率比较低,人工成本较高。车床主轴的部件与部件之间产生摩擦或者导轨和相对滑面之间产生摩擦的情况下,采用刮研修复法能够提高密封性。3.5修理后对部件的精度检查记录对车床主轴维修完成后,为了确保车床维修成功,首先做好相应的精度检查,做好记录跟踪。然后开车验收,对车床的运动过程做好检查记录。车床主轴维修完成后的主轴部件精度检查。4 结束语随着国家“中国制造2025”的提出,我国机械制造业将朝着更高、更快、更好即“高、精、尖”的方向发展。要求零件的制造精度也越来越高,车床主轴作为车床不可或缺的一部分,作为动力传输的核心,对其维修也有着更高的要求,通过各种途径来修复车床的磨损,进一步提高车床自身精度,使零件的加工精度得到进一步提高。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: